میله پیستون کروم سخت S45C برای سیلندرهای پنوماتیک

میله پیستون هیدرولیک سیلندر پنوماتیک راد کروم اندود نیز می گویند.این میله ای است که سطح آن با سنگ زنی ویژه و روکش کروم سخت درمان شده است.به دلیل سختی آن در سیلندرهای مختلف، سیلندرهای هیدرولیک، بسته بندی، نجاری، ریسندگی، ماشین آلات چاپ و رنگرزی، قطعات ریخته گری دایکاست و سایر دستگاه های انتقال اتوماتیک استفاده می شود که می تواند عمر مفید ماشین آلات و تجهیزات دقیق معمولی را افزایش دهد.

ما برای ساخت میله پیستون هیدرولیک سیلندر پنوماتیک، کشش سرد، صیقل دادن و پرداخت دقیق را اتخاذ کردیم، هر هدف فنی مطابق با استاندارد ملی است.

مشخصات جزئیات

مواد: CK45 (GB/T699-1999)

مشخصات مکانیکی:

استحکام کششی (Mpa): ≥600N/mm2

تنش تسلیم 0,2 (Mpa): ≥355N/mm2

ازدیاد طول: حداقل 16%

ضخامت روکش کروم:φ<20mm≥15μm,ازφ20mm>20μm

زبری: Ra<0.2

لایه کروم سختی: 850HV-1050HV

تحمل قطر: f7,f8

صافی: <0.1um/1000mm

بیضی: تحمل قطر 1/2

ارزیابی تست کوروستون: ISO 10289:1999، IDT

قطر خارجی: 3-120 میلی متر (GCr15) 3-40 متر (SUS440C)

شرایط تحویل: عادی، القایی سخت، Q + T

جدول ترکیبات شیمیایی

| ترکیب شیمیایی(٪) | |||||||

| مواد | C% | Mn% | Si% | S% | P% | V% | % Cr |

| <= | |||||||

| CK45 | 0.42-0.50 | 0.50-0.80 | 0.17-0.37 | 0.035 | 0.035 | ||

| ST52 | <=0.22 | <=1.6 | <=0.55 | 0.035 | 0.035 | 0.10-0.20 | |

| 20MnV6 | 0.16-0.22 | 1.30-1.70 | 0.1-0.50 | 0.035 | 0.035 | ||

| 42CrMo4 | 0.38-0.45 | 0.60-0.90 | 0.15-0.40 | 0.03 | 0.03 | 0.90-1.20 | |

| 4140 | 0.38-0.43 | 0.75-1.0 | 0.15-0.35 | 0.04 | 0.04 | 0.80-1.10 | |

| 40 کرون | 0.37-0.45 | 0.50-0.80 | 0.17-0.37 | 0.80-1.10 | |||

| قطر | وزن | تحمل | تحمل | تحمل |

| mm | کیلوگرم بر متر | f7 (μm) | f8(μm) | h6(μm) |

| 6 | 0.22 | -10--22 | -10--28 | 0--9 |

| 8 | 0.39 | -13--28 | -13--35 | 0--9 |

| 10 | 0.62 | -13--28 | -13--35 | 0--11 |

| 12 | 0.89 | -16--34 | -16--43 | 0--11 |

| 16 | 1.58 | -16--34 | -16--43 | 0--11 |

| 18 | 2.00 | -16--34 | -16--43 | 0--13 |

| 20 | 2.47 | -20--41 | -20--53 | 0--13 |

| 22 | 2.99 | -20--41 | -20--53 | 0--13 |

| 25 | 3.86 | -20--41 | -20--53 | 0--13 |

| 28 | 4.84 | -20--41 | -20--53 | 0--13 |

| 30 | 5.55 | -20--41 | -20--53 | 0--16 |

| 32 | 6.32 | -25--50 | -25--64 | 0--16 |

| 36 | ساعت 8.00 | -25--50 | -25--64 | 0--16 |

| 38 | 8.91 | -25--50 | -25--64 | 0--16 |

| 40 | 9.87 | -25--50 | -25--64 | 0--16 |

| 45 | 12.49 | -25--50 | -25--64 | 0--16 |

| 50 | 14.22 | -25--50 | -25--64 | 0--19 |

| 55 | 15.43 | -30--60 | -30--76 | 0--19 |

| 60 | 18.66 | -30--60 | -30--76 | 0--19 |

| 65 | 26.07 | -30--60 | -30--76 | 0--19 |

| 70 | 30.23 | -30--60 | -30--76 | 0--19 |

| 75 | 34.71 | -30--60 | -30--76 | 0--19 |

| 80 | 39.49 | -30--60 | -30--76 | 0--22 |

| 85 | 44.58 | -36--71 | -36--90 | 0--22 |

| 90 | 49.98 | -36--71 | -36--90 | 0--22 |

| 95 | 55.68 | -36--71 | -36--90 | 0--22 |

| 100 | 61.70 | -36--71 | -36--90 | 0--22 |

استانداردهای تحمل f7 و f8 چیست:

محدوده تحمل f8 بزرگتر از f7 است و نصب به سطح منطقه تحمل سوراخ منطبق بستگی دارد.به عنوان مثال، هنگامی که اندازه اصلی 10-18، f8(-0.016,-0.034)، f7(-0.016،-0.027) است، انحراف دو تلرانس یکسان است، محدوده f7 کوچکتر است و فاصله محدوده مناسب نصب کوچکتر است.

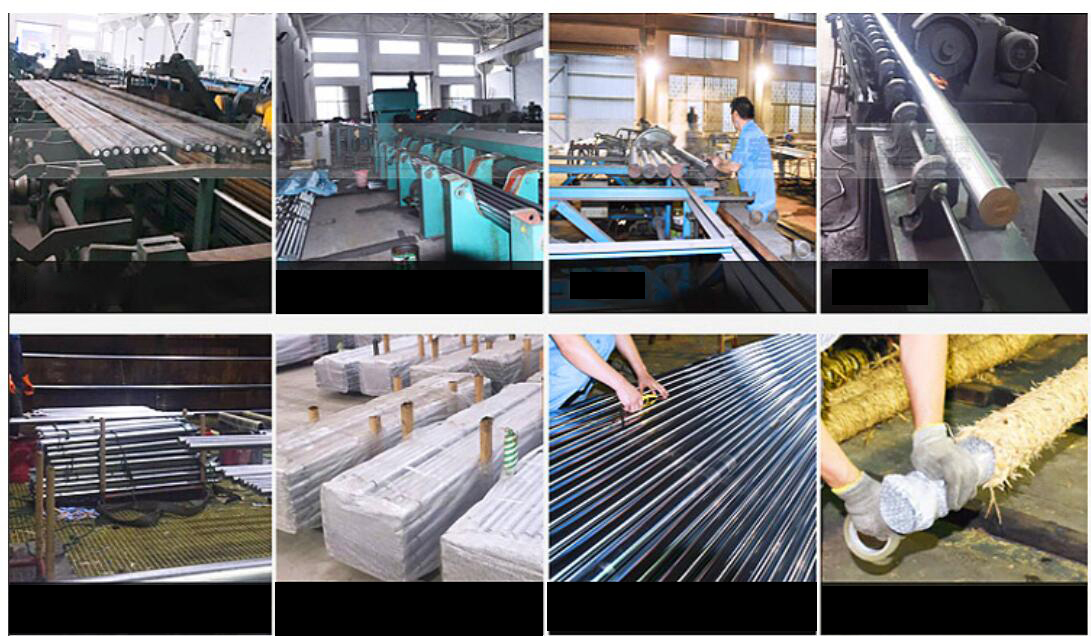

جریان تولید

مرحله 1: لایه برداری/کشش سرد:

کشش سرد یک فناوری پردازش میله پیستون سیلندر پنوماتیک است.برای میله های کروم سخت سیلندر پنوماتیک، کشش سرد به کشیدن در شرایط دمای معمولی به منظور دستیابی به یک شکل خاص و خواص مکانیکی خاص اشاره دارد.در مقایسه با شکل دهی گرم، محصولات کشیده شده سرد دارای مزایای دقت ابعادی بالاتر و پرداخت سطح بهتر هستند.

مرحله 2: صاف کردن

در این مرحله می توانیم مطمئن شویم که میله سخت کروم اندود شده به اندازه کافی صاف است.هنگام نصب آن در داخل سیلندر پنوماتیک بسیار مهم است.صافی استاندارد 0.2mm/m است.

مرحله 3: تیز کردن

پردازش Honing یک روش پردازش کارآمد است که سطح میله پیستون سیلندر پنوماتیک را قادر می سازد تا به دقت بالا، کیفیت سطح بالا و عمر طولانی دست یابد.این می تواند به طور موثر دقت ابعادی، دقت شکل را بهبود بخشد و مقدار Ra را کاهش دهد، اما نمی تواند موقعیت سوراخ و سایر سطوح را بهبود بخشد.

مرحله 4: پولیش میله فولادی

پولیش به استفاده از اثرات مکانیکی، شیمیایی یا الکتروشیمیایی برای کاهش زبری سطح میله پیستون سیلندر پنوماتیک برای به دست آوردن سطحی روشن و صاف اشاره دارد.استفاده از ابزار پولیش و ذرات ساینده یا سایر رسانه های پولیش برای اصلاح سطح میله پیستون سیلندر پنوماتیک است.

مرحله 5: آبکاری کروم

آبکاری کروم به عمل آبکاری کروم به عنوان یک پوشش روی یک میله کروم سخت پنوماتیکی اشاره دارد.

لایه کروم اندود شده دارای سختی بسیار بالایی است و سختی آن می تواند در محدوده وسیعی از 400-1200HV با توجه به ترکیب محلول آبکاری و شرایط فرآیند متفاوت باشد.لایه کروم اندود مقاومت حرارتی خوبی دارد.هنگامی که در دمای زیر 500 درجه سانتیگراد گرم می شود، تغییر واضحی در براقیت و سختی ایجاد نمی شود.هنگامی که درجه حرارت بالاتر از 500 درجه سانتیگراد باشد دما شروع به اکسید شدن و تغییر رنگ می کند و زمانی که بالاتر از 700 درجه سانتیگراد باشد سختی کاهش می یابد.ضریب اصطکاک لایه کروم کم است، به خصوص ضریب اصطکاک خشک که در بین تمام فلزات کمترین است.بنابراین، لایه کروم اندود مقاومت سایش خوبی دارد.

لایه آبکاری کروم از پایداری شیمیایی خوبی برخوردار است.در قلیایی، سولفید، اسید نیتریک و اکثر اسیدهای آلی اثری ندارد، اما می توان آن را در اسید پنوماتیک (مانند اسید پنوماتیک) و اسید سولفوریک داغ حل کرد.در محدوده نور مرئی، بازتاب کروم حدود 65 درصد است که بین نقره (88 درصد) و نیکل (55 درصد) است.از آنجا که کروم تغییر رنگ نمی دهد، می تواند بازتاب خود را برای مدت طولانی حفظ کند و بهتر از نقره و نیکل است.

مرحله 6: میله با روکش کروم پولیش پس از آبکاری

آبکاری و پرداخت: دو روش مختلف برای عملیات سطحی فلزات و سایر مواد هستند.اولی درمان شیمیایی است و دومی عملیات مکانیکی است.

آبکاری: فرآیند استفاده از الکترولیز برای اتصال لایه ای از فیلم فلزی به سطح فلز یا مواد دیگر.می تواند از خوردگی جلوگیری کند، مقاومت در برابر سایش، هدایت الکتریکی، بازتابندگی را بهبود بخشد و زیبایی شناسی را افزایش دهد.

پولیش: از ابزارهای پولیش انعطاف پذیر و ذرات ساینده یا سایر رسانه های پولیش برای اصلاح سطح قطعه کار استفاده کنید.پولیش نمی تواند دقت ابعادی یا دقت هندسی قطعه کار را بهبود بخشد، اما هدف آن به دست آوردن سطح صاف یا براق آینه ای است.

مرحله 7: تست کیفیت میله با روکش کروم

میله های پیستونی که تحت فرآیندهای آبکاری و پولیش قرار گرفته اند، اغلب با عیوب پوششی مانند حفره های کروم و حفره همراه هستند.اندازه و کمیت این عیوب به طور مستقیم بر عملکرد میله پیستون تأثیر می گذارد.برای کاهش تاثیر این عیوب بر روی میله پیستون، از یک سو، با بهبود کیفیت مواد اولیه، بهبود تکنولوژی پردازش و کاهش بروز عیوب؛از سوی دیگر، تشخیص دقیق عیوب آبکاری پس از فرآیند پرداخت برای جلوگیری از خروج محصولات نامرغوب از کارخانه ضروری است.مهندسان Autoair با کمک دانش علم تصویر، به تشخیص خودکار عیب پی می برند

مرحله 8: بسته بندی

سوالات متداول:

Q1: میله پیستون سیلندر پنوماتیک چیست؟

پاسخ: میله پیستون جزء اساسی و حیاتی هر سیلندر هیدرولیک یا پنوماتیک است.میله پیستون معمولاً یک طول ماشینکاری شده با دقت از میله فولادی با روکش کروم سخت است که به پایان رسیده است و نیروی ایجاد شده توسط پیستون را به قطعه ماشینی که کار را انجام می دهد منتقل می کند.

Q2: اصل میله پیستون سیلندر پنوماتیک چیست؟

A: پیستون سیلندر پنوماتیک در سیلندر نیروی رانش یا کشش ایجاد شده توسط فشار هوا را تحمل می کند و مستقیماً روی میله پیستون سیلندر پنوماتیک متصل به پیستون عمل می کند و سپس میله پیستون سیلندر پنوماتیک به قطعه کار بار متصل می شود تا حرکت کند. عقب و جلو.

Q3: مواد اولیه میله پیستون سیلندر پنوماتیک شما چیست؟

A: معمولا، میله پیستون سیلندر پنوماتیک سیلندر پنوماتیک فولاد 45 # را به عنوان ماده اولیه انتخاب می کند.در صورتی که سیلندر تولید شده نیاز به استفاده در محیطی خاص داشته باشد، می توان از فولاد ضد زنگ 304 نیز استفاده کرد

Q4: چرا فولاد 45# را به عنوان ماده خام انتخاب کنید

A:45# فولاد یک فولاد ساختاری کربنی با کیفیت بالا با سختی کم و برش آسان است.پس از کوئنچ، سختی سطح آن می تواند به 45-52HRC برسد.و همچنین می تواند عملکرد برش بهتر و استحکام، چقرمگی و سایر خواص مکانیکی جامع بالاتری داشته باشد، بنابراین یکی از مواد رایج مورد استفاده برای قطعات شفت است.

Q5: فرآیند ماشینکاری میله پیستون سیلندر پنوماتیک شما چیست؟

A: برای به دست آوردن کیفیت ماشینکاری پایدار، صاف کردن دستی میله پیستون پس از شروع ماشینکاری مجاز نیست.بنابراین، فرآیند صاف کردن باید قبل از ماشینکاری انجام شود.به دلیل استحکام ضعیف قطعه کار، چرخش خشن و چرخش ریز باید در طول فرآیند ماشینکاری انجام شود تا دقت ماشینکاری بهبود یابد.حالت کار میله پیستون حرکت خطی رفت و برگشتی است.به منظور بهبود عمر مفید میله پیستون، سطح باید روکش کروم شود تا سختی سطح و مقاومت در برابر سایش بهبود یابد.پس از آبکاری کروم، برای به دست آوردن زبری سطح بالاتر، کاهش ضریب اصطکاک و بهبود عملکرد آب بندی، عملیات پرداخت مورد نیاز است.از آنجایی که فرآیند پرداخت تقریباً هیچ تأثیری بر قطر خارجی میله پیستون ندارد، قطعه کار باید قبل از روکش کروم به زبری سطح بالاتری دست یابد.بنابراین، لازم است قبل از فرآیند آبکاری کروم، یک فرآیند آسیاب ریز اضافه شود (ساختن دقیق همچنین می تواند چسبندگی سطحی کروم را بهبود بخشد. ).بر اساس تجزیه و تحلیل فوق، روشهای پردازش معقولتر برای میله پیستون عبارتند از: صاف کردن - چرخش خشن - چرخش ریز - آسیاب ریز - آبکاری کروم - پرداخت.

Q6: پرداخت میله پیستون سیلندر پنوماتیک چیست؟

پاسخ: در طی فرآیند چرخش، سوراخ مرکزی که نقش موقعیت یابی را ایفا می کند درجه خاصی از سایش را نشان می دهد.به منظور اطمینان از اصل یکپارچه معیارها، سوراخ مرکزی باید قبل از آسیاب بریده شود تا از کیفیت پردازش اطمینان حاصل شود.هنگام سنگ زنی، سنگ زنی آزمایشی باید ابتدا در دایره بیرونی نزدیک به انتها انجام شود، و سنگ زنی میله پیستون را می توان تنها زمانی انجام داد که شرایط خروجی مطابق با الزامات پردازش باشد.علاوه بر بهبود دقت ابعادی، فرآیند آسیاب ریز همچنین نیاز به به دست آوردن زبری سطح بالاتر روی سطح ماشینکاری شده برای بهبود میل ترکیبی یونهای کروم در طول فرآیند آبکاری دارد.به منظور اطمینان از یکنواخت بودن ضخامت لایه کروم میله پیستون نهایی، زبری سطح پس از سنگ زنی ریز باید نزدیک به زبری سطح پس از آبکاری و پرداخت کروم باشد.اگر لازم است زبری سطح میله پیستون زیاد باشد، مانند Ra <0.2 میکرومتر، باید به خوبی آسیاب شود.پس از آسیاب کردن، فرآیند پولیش یا سنگ زنی فوق العاده را اضافه کنید.